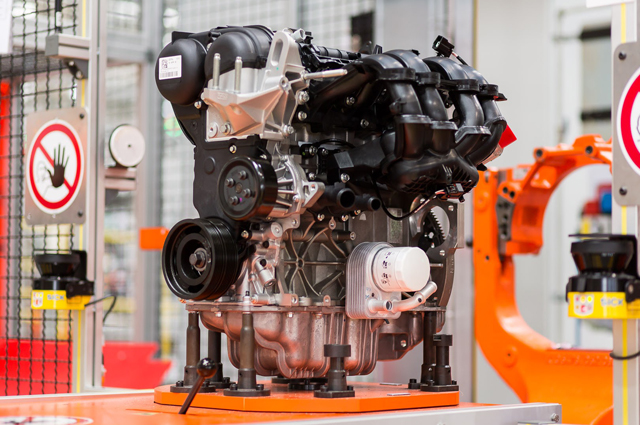

В отличие от многих компаний, Ford в тяжёлое для российского автопрома время всерьёз занялся вопросом локализации производства в России. Компания построила завод двигателей в Елабуге, мощность которого — 105 тысяч штук в год. Здесь выпускают три версии мотора 1,6 Duratec: мощностью 85, 105 и 125 л. с. для моделей Fiesta, EcoSport, а с апреля — ещё и для Focus.

Мне удалось не просто понаблюдать за процессом сборки, но и самому принять в ней самое настоящее участие. Однако сначала надо прослушать инструктаж по технике безопасности. Затем — обзорная экскурсия по цехам механической обработки и непосредственно сборка двигателей. Внутри первым делом отмечаю относительно небольшое число работников в оранжевых спецовках. Всё потому, что жизнь у роботов здесь более бурная, чем у людей. От человека на производстве мало что зависит, 95% процедур выполняет автоматика. Да и ручное вмешательство тоже всегда происходит при участии сложной техники.

Яркий пример практически полностью автоматизированной работы — выбор толкателя клапанов в зависимости от конкретного мотора. Какой тип детали из тридцати нужно установить на следующий двигатель, определяет компьютер. Считывая параметры мотора, который идёт по конвейеру, он даёт установку человеку по выбору толкателя.

В цехе, переходя от линии к линии, замечаю, что едва ли не после каждой станции двигатель проходит тестирующие установки, тоже по большей части автоматические. Брак не пройдёт! А если что не так, двигатель снимают с линии.

После экскурсии отправляемся в тренинг-центр, где инструктируют новых работников. На учебном столе лежат все детали мотора по отдельности. Для начала юный «фордовец» должен на специальном стенде вручную собрать двигатель.

Но мы эту часть пропускаем. Рядом располагается мини-конвейер с учебными агрегатами. Здесь новички отрабатывают уже конкретные действия на своём участке. Подписываю лист ознакомления с оценкой риска, получаю технологическую карту для операции «Закручивание шпилек выпускного коллектора» и приложение-инструкцию. В ней максимально подробно расписаны все шаги: поворачиваем двигатель по часовой стрелке, берём угловой электрогайковёрт, подводим к первой шпильке и так далее.

Несколько удачных попыток, и слышу от нашего «тренера»:

— А теперь — на линию! — не верю своим ушам.

— Вот прям в цех работать?

— Именно.

На станцию нас с коллегой ведёт бригадир Ленар. Здесь к закручиванию шпилек добавляется ещё одна операция — установка монтажного крюка. На всё про всё отводится по документации 75 секунд. Но это при полной загрузке завода. Сейчас конвейер работает не на полную катушку. На своём примере убеждаюсь, что времени много — даже после третьей попытки получается выполнить процедуру заметно быстрее лимита. Закрутив шпильки выпускного коллектора и установив монтажный крюк у десятка двигателей, мы с коллегой получили несколько свободных минут поговорить с бригадиром, пока не «приехал» следующий мотор.

«Наши» моторы по качеству, конечно, ничем не отличаются от остальных. С незакрученными гайками на автомобиль двигатели не встанут. Контроль во всём. Пока я не затяну шпильку с нужным моментом и на электрогайковёрте не загорится зелёная лампочка, мотор с конвейера никуда не сдвинется.

Есть, конечно, процедуры посложнее, а есть попроще. У следующего за нами оператора один из самых трудных участков — установка самого выпускного коллектора.

— Мы видим, кто на что способен, поэтому, например, новичка на установку выпускного коллектора не поставим. Здесь работает опытный специалист, — объясняет мне бригадир Ленар.

Каждый слесарь механосборочного цеха — а именно так записано у работников конвейера в трудовой книжке — должен уметь выполнять минимум три процедуры: свою и две соседние.

— Но на моём участке все операторы могут работать на всех станциях, — не без гордости отмечает Ленар. — Иногда они меняются.

И я понимаю, зачем. Поработав буквально пару часов на линии сборочного цеха, я уже устал от рутинного процесса. Но вместе с тем — появилось и чувство причастности к чему-то масштабному.

От карет до спорткаров. Первые автомобили известных марок

От карет до спорткаров. Первые автомобили известных марок  Шайтан-машина! Самые крупные отзывы автомобилей

Шайтан-машина! Самые крупные отзывы автомобилей  Ford планирует сокращение 13 тысяч сотрудников в Великобритании

Ford планирует сокращение 13 тысяч сотрудников в Великобритании  Примерный хорошист: тест-драйв Ford Kuga

Примерный хорошист: тест-драйв Ford Kuga